エピローグ~タフピッチ銅(C1100)、無酸素銅(C1020)の加工品は完成したのか?~前編

先に結論から言いますと・・・無事に良品が完成しました!!

では、完成までの道筋をダイジェストでお伝えします。

お盆休み前ということもあり、切削、ロウ付けともに加工業者さんは大忙しの様子。

このタイミングで新規案件をねじ込む余裕は無さそうです…。

新規加工業者さんの発掘も、手詰まり感がハンパないです。。。で、考え方を変えることにしました。

この加工品、実は・・・前回製作時は他の加工業者さんで行っていました。

なので、前回ロウ付けを行った加工業者さんをお客様からご紹介いただき、ダメ元で問合せしました。

その結果、ロウ付け加工業者様に事情をご理解いただき、

「ブランク加工品を送ってもらえれば、当日中にロウ付け加工を行うよ。」

とおっしゃっていただきました!!

でも、ブランク加工品って??

前回加工時はロウ付け前の切削加工のみを行った状態の図面=ブランク図面を作図し、

それを以って切削加工を行っていたそうです。

で、今回もブランク図面をいただきました。

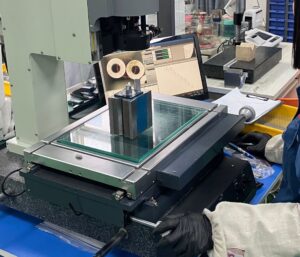

加工の流れとしては、「ブランク加工⇒ロウ付け⇒水漏れ検査⇒仕上げ加工」です。

で、ここが肝なのですが、水漏れ検査は仕上げ加工後に行わず、ロウ付け後に行うようです。

なぜ?

理由は、前回のブログで「ロウ付けは母材を650℃で熱する」と記載しましたが、

ロウ付け後の母材は焦げて変色しており、歪みもでます。

なので仕上げ加工後にロウ付けを行ってしまうと・・・

前回加工時の加工の流れを正確に把握した結果、どうやら前回の不良品は仕上げ加工後に

ロウ付けを行ったのではないか?ということが見えてきました。

修正しようにも修正するための削りしろが全く無く、形状は仕上がっていたことからつじつまが合います…。

結論として「ロウ付け」加工を行うことによりもたらされる影響等を認識せず、

加工順序を決定してしまったために発生した不良であったわけです。

これは「ロウ付け」に関するノウハウをお持ちの加工業者さんでないとわからないレベルです…。

ですが、今回は高い経験値をお持ちのロウ付け加工業者さんの協力を得られたことにより、

問題解決が現実的なものになってきました!!

後編は次回お伝えします。

株式会社萬代へは、LINEまたはZoomでもお問い合わせいただけます。

すぐに商談を行いたい!ざっくりとした見積を知りたい!こんな部品でも対応可能?などにご対応いたします。

お気軽にお問い合わせください。